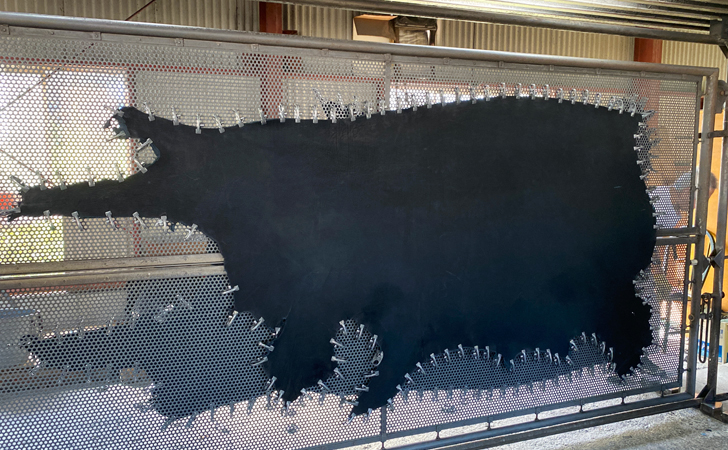

革の製造工程のひとつ「ネット張り」。革のシワ伸ばしと乾燥を行います。

トグルと呼ばれる器具を使い、ネット上の金網に革を挟み込む作業。

数人でテンポよく行われますが、一枚の革を数十個のトグルで挟み込む作業は見かけによらずかなりの重労働。

ネット張り専門のタンナーさんもあり、皮革製造で分業での外部連携が多い工程の一つです。

革を金網に貼り付けてシワを伸ばすネット張り

ネット張りは皮から革に生まれ変わる製造工程の一つ。

塗装・仕上げを行いやすくするために革の表面のシワを伸ばし形を整える作業です。

革のなめし工程では、皮を洗ったり、薬液に浸したりなど大量の水を使います。

皮はそれまでの工程で脱水や乾燥を繰り返し、縮んだりシワが付いた状態となっています。

ネット張りは塗装・仕上げを行う前に表面を整えるための革のシワ取りや引き伸ばし作業です。

腕力より握力。重労働のネット張り作業

ネット張りはトグルと呼ばれる器具を使い、数人でネット上の金網に革を挟み込み、専用の乾燥機に送り込んで行きます。

皮革の作業では、半裁と呼ばれる首から尾にかけて背中で切り分けた単位で作業します。

ネット張りでは半裁一枚ごとに首、背中、尾、前足、お腹、後ろ足などの部分をトグルで挟み込みながら伸ばしていきます。

一枚の革に使われるトグルの数は数十個。数分の短い時間でテンポよく革を金網に挟み込みます。

このような作業が一日でこなす革の枚数分繰り返されます。

タンナーの仕事は水分を含んだ重い皮を扱うため筋力を使う作業が多いですが、ネット張りは握力を必要とする作業。

トグルは革を挟み込む部分を指で押し開いて使うため一日で何百回と繰り返すと手や指に負荷がかかります。

ネット張りは他の工程作業に比べて女性が多いですが決して楽な作業ではありません。

乾燥機のそばでの作業なので、夏場は体力の消耗も激しく大変な作業です。

ネット張りから縁裁ち、塗装へと進む仕上げの作業

ネット張りの次は革の「縁裁ち」作業。

革包丁といわれる刃物で革の端の部分のほつれや厚みのないところを取り除くトリミング作業です。

塗装などの仕上げを行っても加工しにくい部分をなくし効率を上げるのが目的です。

商品としての革は面積単位で評価されるため、歩留まりを考えて必要以上にトリミングしないことが重要です。

縁裁ち作業の後、塗装・仕上げ作業を行い品質検査や面積を測定する計量へと進みます。

分業・専門的に扱える革のネット張り

ネット張りは、製造工程が多い皮革業界で分業や外部連携の多い工程の一つ。

皮革製造は約20〜30の工程に分かれ、それぞれ専用の設備や技術が必要となります。

全ての工程をカバーできる大規模なタンナー(皮革製造業者)は多くありません。

なめしや染色・加工、塗装・仕上げなどまとまった工程を扱ったり、ネット張りや革の面積を評価する計量などそれぞれ独立したタンナーさんが多くいます。

そのため、中小の事業規模のタンナーさん同士の分業や連携が多い構造となっています。

また、それぞれ個別の事業者として展開するが故に独自のノウハウや技術を持ち合わせるタンナーさんも多く活躍しています。